Плиты МДФ активно используются при изготовлении мебели и выполнении внутренних отделочных работ помещений различного назначения. Для придания им эксклюзивного дизайна, существенно повышающего эстетику визуального восприятия, материал подвергается различным вариантам отделки, одним из которых является фрезерование.

Что такое МДФ

Эта аббревиатура взята из английского первоисточника. Так принято именовать древесноволокнистые плиты, плотность которых характеризуется, как средняя. Исходное сырьё для изготовления – мелкодисперсионная стружка. Способ производства – сухое прессование при значительных температурах и достаточно высоком давлении.

В роли связующего используют лигнин, смолы (преимущественно карбамидные), модифицированные добавлением меланина. Это позволяет понизить эмиссию формальдегидов до значения, сопоставимого с аналогичным показателем для натурального дерева.

Полученный материал отлично противостоит воздействию патогенной микрофлоры, воды, отличается огнестойкостью. Прочность плиты МДФ почти вдвое превосходит показатель ДСП. Плотность задаётся диапазоном (600-800) кг/м3.

Последовательность фрезеровки фасадов МДФ

Выполняемые работы принято подразделять на несколько этапов.

- Первый этап предусматривает фрезеровку угловых фасадов.

Эта обработка позволяет нивелировать острые края, повышая безопасность использования материала, повышает визуальную привлекательность плиты.

При выполнении данного этапа применяют фрезу, имеющую R кромки режущей, составляющий от 2 до 3 миллиметров. Если обработке подвергаются углы столешницы, допускается увеличение этого размера (от 10 мм).

При работах обращается внимание на то, чтобы на заготовке не оставалось необработанных крупных сколов. Устранить их на последующих этапах значительно сложнее.

- В рамках второго этапа фасады фрезеруются по кромке.

Данную операцию проводят фрезами, размер которых подбирается с учетом дизайнерских наработок. Фаску снимают с целью ликвидации острых кромок. Последние, в процессе дельнейшей обработки плиты, её последующего применения, могут привести к возникновению травм.

Грамотный выбор таких параметров, как:

- угол фрезеровки;

- R режущего инструмента (фрезы);

- формы фрезы.

Позволяет получить требуемую эстетику будущего готовой детали фасада. Типы фрезеровальных работ могут существенно различаться, с учётом поставленной задачи. При выполнении данной работы требуется учесть ряд сопутствующих факторов. Например, цвет ПВХ плёнки, которой будет ламинирована МДФ. Если планируется «деревянный» фасад, отлично подойдут фрезы фигурные. Если кромки будут светлыми, потребуется их деликатная обработка фрезой с малым радиусом. ПВХ плёнка «под металл» допускает использование больших радиусов фаски.

- На третьем этапе обработке подвергается поверхность плиты

Этот этап предусматривает формирование, на обрабатываемой поверхности, заданного узора. Поэтому относится к наиболее ответственным и трудоёмким. Существуют ситуации, когда от него можно отказаться. Это происходит, когда планируется финишная полировка либо окрашивание. Но это неблагоприятно скажется на внешнем изготовленной фасадной панели. Последняя утратит индивидуальный шарм и эстетику зрелищного восприятия. Это делает использование такого материала, как МДФ, нецелесообразным.

Чем осуществляется обработка панелей МДФ

Возможных вариантов несколько.

- Первый вариант и самый предпочтительный — Фрезерованная плита получается после обработки исходного материала фрезерным или фрезерно-гравировальным станком.

Максимальное качество достигается, если оборудование имеет ЧПУ. В этом случае разрабатывается и закладывается в него специальная программа, которая определяет векторы и последовательность перемещения фрезы. Двигаясь по ним, инструмент создаёт узор, разработанный дизайнером.

Работа станка в автоматическом режиме исключает негативное влияние «человеческого фактора», и позволяет получить максимально возможное качество при сохранении требуемой производительности.

Станок, имеющий ЧПУ, позволяет раскроить заготовку. Следовательно, его владельцу не потребуется приобретать дополнительное оборудование (часто достаточно громоздкое). Кроме раскроя, это устройство способно выполнить следующие операции:

- вырезать отверстия нужной геометрии;

- обработать контур;

- выполнить резной узор;

- нанести объёмный рисунок;

- провести финишную чистовую обработку.

При этом станок, на котором обрабатывается МДФ, работает по заложенной программе. Это позволяет дизайнеру детально проработать визуализацию готового элемента до начала практической обработки плиты.

Такая возможность обеспечивает существенное снижение процента брака.

Несмотря на то, что разработка виртуальной модели удовольствие дорогое, это полностью окупается значительно возрастающим качеством готового товара, независимо от того, сколько изделий изготовлено. Конструктивная возможность оперативной смены настроек весьма ценится владельцами малых предприятий, выпускающих продукцию под заказ (штучный товар) либо незначительными партиями.

- Второй вариант – Удешевить стоимость изготовления позволяет использование станков иного типа, фрезерно-копировальных.

Они работают по предварительно изготовленным шаблонам. Минусом варианта является необходимость использования ручной работы мастера. Это налагает высокие требования на уровень профессиональной подготовки оператора.

Последний должен обеспечить требуемую точность движения и приложить значительное физическое усилие. Фрезеровщик должен не только перемещать шаблон по имеющемуся упорному валику, но и отслеживать, на какую глубину выполняется фрезерование детали. Обязательным требованием является соблюдение равномерности подачи.

Продолжительные остановки, скачки недопустимы.

- Третий вариант наиболее простой и отличающийся минимальными первичными затратами. Можно самостоятельно изготовить устройство для фрезерования.

Алгоритм прост. В столешнице имеющегося верстака выполняется отверстие для фрезы, со стороной (6,0-8,0) сантиметров. Под ним фиксируется ручной фрезер. Над ним изготавливается подвижная планка (упор), оборудованная прижимным роликом. Подобное несложное устройство позволяет фрезеровать кромки (снимать фаску), выполнять на лицевой поверхности фасада несложный линейный декор, применяя фигурные фрезы.

Существенным недостатком ручного метода является невозможность организации постоянной работы на максимально допустимых оборотах фрезера.

Объясняется это высокой вероятностью выгорания обрабатываемого материала, вызванному остановкой фрезы. Получится искажённый, неравномерный рисунок.

Какие фрезы рекомендуется использовать для обработки фасадов, изготавливаемых из МДФ

Снятие фаски (обработка кромок), финишная доработка контура, задаваемого предварительно изготовленными шаблонами, проводится специальными фрезами.

Значительная число моделей фрезерных станков, производимых в последние годы, предусматривает использование концевых фрез, имеющих цилиндрические концевики. Но их конструкции допускают выполнение замены патрона, поставленного в заводской комплектации, чтобы пользоваться фрезами иных форм.

Осуществление фрезерования фасадов предусматривает использование фрезы с целью:

- снятие фаски (обработка кромки);

- выполнение профилирования;

- осуществление гравировки;

- выполнение элементов декора;

- обустройство отверстий (сверление).

Виды фрез, применяемые наиболее часто

Среди инструмента, пользующегося повышенным спросом при обработке МДФ, необходимо отметить следующие типы фрез:

- пазовые – обеспечивают выравнивание поверхности фасадных частей крупногабаритных плит МДФ (шлифовка мебельных щитов, столешниц);

- V-образные фрезы пазовые. Требуются, если необходимо выполнить объёмную (3D) обработку, будь то гравировка или фрезеровка.

Этот инструмент обеспечивает срезание граней, надрезание панелей без образования сколов, фрезеровку V-пазов, обработку кромок (выводится угол 45 градусов).

- Сферические – используются на стадии базовой обработки деревянных (вариант, МДФ) панелей;

- двухзаходные (их заточка имеет запоминающееся название, «рыбий хвост»).

Этот инструмент востребован для осуществления чистого раскроя заготовок, выполняемых из ламинированных МДФ (это исключает возникновение сколов). Кроме этого, упомянутые фрезы допустимо использовать при черновой отделке материала (на станках без вакуумного прижима), при необходимости сверления панелей.

При выборе, для выполнения предстоящих работ, типов и потребного количества фрез обязательно принимается во внимание сложность проекта.

Пример. Если деталь поставлена на конвейер, достаточно иметь базовый комплект инструмента. Но дизайнерские эскизы с надлежащим качеством позволит только наличие различных фрез (чем разнообразнее ассортимент, тем лучше результат).

Рекомендации по выбору станка для фрезеровки МДФ

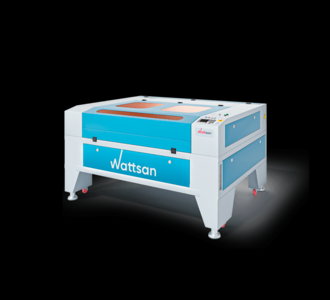

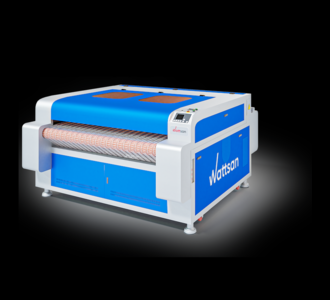

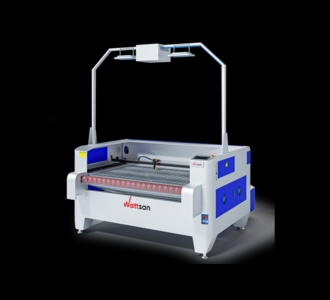

Если вы заинтересованы в том, чтобы приобретённый станок способен был работать долго и изготавливал только высококачественную продукцию, обратите внимание на линейку оборудования WATTSAN. Для примера рассмотрим модель фрезерного станка WATTSAN А1 1616.

Это оснащённый ЧПУ фрезерно-гравировальный станок, рассчитанный на фрезерование фасадов, выполненных с использованием МДФ.

Мощная сварная станина, сваренная из профиля (сталь), минимизирует вибрации при работе. Это положительно сказывается на качестве выполняемой обработки.

Рабочее поле, 1600*1600*200, что позволяет обрабатывать практически любые мебельные заготовки.

Шпиндель (N=2,2 кВт укомплектован цанговым патроном модели Er-20.

Механизмы перемещения приводятся в действие двухфазными двигателями модели Yako 2405 (шагового типа).

Общие габариты станка – 1850*1900*1600, что позволяет установить и эксплуатировать его практически в любом помещении.

Вес устройства – 700 кг.

Заявленная точность обработки составляет 0,05. Осевая размерность – 3D.

Устройство укомплектовано системой управления типа в конфигурации NcStudio, с контроллером RichAuto A11.

Допустимые типы подключения USB/DSUB.

Диапазон частот оборота шпинделя составляет (6000-24000) об/мин.

В зависимости от даты производства может комплектоваться различными системами охлаждения шпинделя (воздушной, водяной).

Портал, в процессе работы, перемещается со скоростью, составляющей 25000 мм/мин.

Питание стандартное – 220В/50Гц.

Производитель предлагает возможный тюнинг станка, предусматривающий дополнительную установку следующих элементов:

- стол вакуумный;

- встроенный датчик инструмента;

- возможность приобретения и монтажа DSP-контроллера;

- специальная система, решающая задачу удаления образующейся стружки;

- отдельное устройство поворотное.

Вывод

Покупка фрезерного станка с ЧПУ WATTSAN станет выгодным вложением

в развитие вашего бизнеса!