Лазерная технология всё чаще выбирается при необходимости изготовления декоративных элементов из дерева, фанеры, МДФ, имеющих сложную геометрию, с узорами, сложными рисунками и декором. Это объясняется рядом серьёзных технологических преимуществ, которые имеет лазерная обработка упомянутых материалов с использованием станков, укомплектованных ЧПУ

Общий алгоритм выполнения резки дерева

Аналогичная операция фанерой, деревом выполняется в несколько этапов. Материал заготовки может иметь разную толщину.

Для каждого существующего процесса резания используются различные функции оборудования, для реза толстых (обычно это 8-10мм) материалов применяют лазерные трубки, имеющие усреднённую мощность в 120 Вт.

Общий алгоритм включает три базовых этапа:

- подготовка будущего рисунка (параметры изображения заносятся в электронном виде в память ПО);

- режим обработки заготовки излучателем;

Основной задающий параметр, мощность лазерной трубки. Подбирается с учётом характеристик материала заготовки. Превышение оптимального значения мощности приводит к увеличению ширины реза. - формирование рисунка.

Для вырезания заготовки нужной геометрии или чернового изображения лазерный излучатель можно перемещать с максимальной скоростью.

Следует помнить, что работа на максимальных скоростях становится причиной возникновения краевых потемнений заготовки.

Самого высокого качества обработки позволяет добиться использование лазерных станков, оснащенных ЧПУ.

Специфические особенности обработки толстой древесины

Для того, чтобы выполнить лазерную обработку фанеры или натурального дерева, требуется понимать основные нюансы предстоящего процесса, используемого станочного оборудования. К ним стоит отнести следующие:

- Главный недостаток — приличная стоимость комплекта оборудования.

Однако возрастающая скорость обработки и качество готового продукта нивелируют этот минус. - Мощность лазера и его параметры позволяют добиться качества обработки, недоступной для механических способов.

- В зависимости от задач лазер может использовать в качестве одного из элементов в производственной технологической цепочки, либо использоваться дома.

- Лазерные станки обеспечивают формирование минимальных швов, что повышает точность обработки заготовки.

В процессе работы рекомендуем помнить о ряде базовых аспектов рассматриваемой технологии:

- В зоне работы излучателя заготовка обязательно темнеет, чтобы не было нагара, нужно выставлять требуемый обдув сопла.

Удалить дефект можно после завершения работы (наждачная бумага, окрашивание, покрытие лаком). - Рез заготовки выполняется без приложения физических усилий.

- Качество готовой делали определяется не только исходным составом заготовки, но и качеством оборудования, на котором производилась резка и оптимально подобранными настройками. Далеко не все типы фанеры можно резать лазером (смотри ниже).

- Когда предстоит работа с большим числом фанерных заготовок, обязательно следует применять систему резки, совмещенную с вытяжкой.

При надомной работе допустимо использование местной вентиляции. - Лазерная резка происходит без формирования стружки. Это, после завершения работы, упрощает уборку.

- До начала работ поверхность обрабатываемой заготовки следует очищается от возможных загрязнений, пыли

- Запрещено обрабатывать лазером заготовки, поверхность которых покрыта ЛКМ.

Несколько рекомендаций по выбору фанеры

Чаще всего, для лазерной обработки применяется фанера для помещений, марки «ФК» (слои проклеены карбамидоформальдегидным клеем).

Фанеру «ФСФ» (влагостойкую) использовать не рекомендуется. Лазер кроит её достаточно тяжело. Эта фанера, при толщине в 4 мм, режется на тех же режимах, которые требуются для раскроя 12 мм листов ФК. На иных режимах она начинает гореть.

Бакилитовую фанеру использовать категорически запрещено. Она обрабатывается исключительно гидроабразивом, либо фрезерованием.

Идеальным решением является применение авиационной фанеры. Высочайшая прочность, легко обрабатывается. Предлагается в листах 2 мм толщины

При выборе фанеры рекомендуется придерживаться следующих правил:

- Листы должны быть сухими и ровными.

Деформированные листы использовать не следует, так как это скажется на качестве обработки. - Контролируйте единую толщину листа по всей площади.

В противном случае вы получаете в работу материал с волнистой структурой. При его гравировке луч лазера не фокусируется. Качество работы существенно снижается. - Старайтесь не работать с заготовками, толщина которых превышает 10 мм.

Фанера, это клеёные листы шпона (чаще всего клеевой состав выполнен на основе формальдегидных смол). Лазер смолу не режет. В результате в точках переизбытка данного материала возникают дефекты.

К тому же толстые заготовки режут с более низкими скоростями. От этого кромки могут обугливаться. - Подбирайте материал без сучков.

Оптимальное решение, применение фанеры первого и второго сорта. Она изначально не имеет сучков. Последние лазер режет плохо. Это может испортить конечную работу. - Фанера из древесины твердых пород значительно светлее.

На ней лучше получается выжигание. Линии реза темнее, не такие глубокие.

Какое оборудование понадобится для организации рабочего места

Обратите внимание на то, что максимального качества и производительности позволяет добиться только рабочее место. Полностью укомплектованное всем необходимым. Поскольку, в подавляющем большинстве случаев, сразу приобретается лазерный станок, обратите внимание на наличие и характеристики следующих узлов и элементов:

- Мощность лазерной трубки (от 120 Вт);

- Надежность самого портала.

Обеспечивают передвижение лазерной головки, её двухплоскостное перемещение относительно поверхности заготовки. - Электронный блок управления.

Именно он формирует команды, обеспечивающие автоматизацию процесса передвижения головки лазера относительно поверхности заготовки. - Отвод продуктов, выделяющихся при сгорании материала в зоне реза.

Многие пользователи ошибочно считают наличие подобного оборудования необязательным. Однако в закрытом пространстве помещения, при отсутствии действенной вентиляции, в короткие сроки значительно возрастает концентрация канцерогенов. Это причиняет существенный вред органам дыхания и здоровью оператора в целом. - Компрессор

При резке толстой древесины требуется высокая мощность, поэтому очень важно своевременно охлаждать зону реза

Правильно подобранный обдув, скорость и мощность резки позволят сделать вам идеальную кромку. Тут не скажешь точных настроек, всегда все индивидуально, надо подбирать на конкретном примере. Так все параметры зависят друг от друга и на разных станках, материалах, трубках они будут разные. Но основные моменты на которые надо обратить внимание мы обозначили.

Советы по обеспечению надлежащего качества обработки

Чтобы минимизировать или полностью исключить возникновение факела и «отстрелов», следует заблаговременно устранить вероятные причины их возникновения, к числу которых относятся:

- нарушение штатной работы системы воздушного охлаждения фокусирующей линзы;

- повышенная влажность заготовки, подлежащей обработке;

- лазерная трубка, установленная на станке, «садится» (под неё в настройках корректируется скорость и мощность);

- лазер расфокусирован (зеркальные призмы имеют повреждения или покрыты грязью);

- на сотах (ламелях, в зависимости от модели) рабочего стола возник нагар, который своевременно не был устранен.

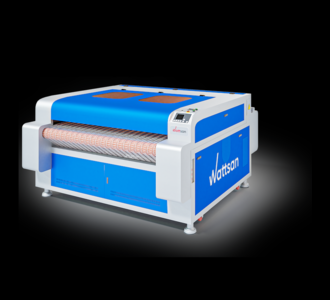

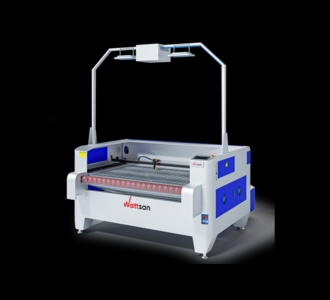

Оптимальным выбором лазерного станка, укомплектованного ЧПУ являются модели линейки WATTSAN, хорошо зарекомендовавшие себя на российском рынке. В каталоге данного производителя представлены модели для решения любых задач: от занятия хобби (micro 0203, с размером сотового стола 300*200 и мощностью 40 Вт) до мощной (80 Вт) модели 1610 Cam Conveyer, со столом 1600*1000.

Дополнительными опциями могут быть: камера-сканер, стол конвейерного типа, автоподачу заготовки при работе, водяное охлаждение, серво двигатели, систему управления модели Powercut 7011.

Вывод

В любом случае для постоянной резки толстой древесины мы рекомендуем использовать фрезерный станок, у него не будет нагара в зоне реза, да и скорость обработки деталей гораздо быстрее. Удачного вам выбора!