В этой статье мы расскажем, какие виды пластика подходят для резки лазером, какие у нее есть особенности и преимущества, а также как выбрать лазерный станок для резки пластика

Для чего используется пластик?

Несмотря на протесты экологов, пластик остается одним из самых востребованных и распространенных материалов в промышленности.

С помощью лазерной резки производят детали заданной конфигурации любой сложности. Технология также допускает неполное прорезывание пластика — гравировку. Также существуют специальные двухслойные пластики для гравировки. Поверхность изделия из такого материала получается одного цвета, а места гравировки — другого.

Пластик используется для изготовления:

- Сувениров, игрушек;

- Трафаретов, пазлов, мозаик;

- Рекламных и информационных вывесок, стендов, отдельных букв;

- Предметов домашней утвари, интерьера;

- Элементов декора, украшений;

- Деталей для техники, машин, оборудования.

Какой пластик подходит для резки на лазерном станке?

Видов этого материала есть огромное множество, так ещё и пластик в целом — очень прихотливый. От нагревания он может и плавиться, и твердеть. А также выделять вредные газы при обработке. Так какие можно резать лазером, а какие нельзя?

Пластмассы делят на две группы: термопласты и термореактивные. Первые от нагревания размягчаются или расплываются, тогда как вторые — наоборот затвердевают, пока температура не достигнет пикового для них значения, и лишь после начинают плавиться.

Подходят

Самыми популярными материалами, что используются при резке или гравировке, являются оргстекло, акрил и фторполимеры. При их резке не возникает вредных испарений. Если вы хотите подробностей про резку оргстекла, то можете прочитать нашу статью на эту тему.

Также подходят полиформальдегиды, майлар и полипропилен. Однако при обработке последнего для достижения чистого реза необходима высокоскоростная резка на трубке с мощностью более 40 Вт.

Есть ещё один материал, дельрин, который можно обрабатывать лазером. Для него потребуется лазер с мощностью в 80 Вт. Иначе качество реза упадёт. К тому же, дельрин выделяет пары нетоксичного, но неприятного на запах формальдегида.

Не подходят

Какие же виды пластики не подходят для лазерной резки?

Перед обработкой лучше дважды проверить, подходит ли ваш материал, и нет ли в его составе этих видов пластмасс:

- ПВХ, или поливинилхлорид, — это термопластичный материал, который при резке выделяет вредные пары хлора и соляной кислоты. Они токсичны, и могут нанести вред не только человеку, но даже и оборудованию;

- АБС, или акрилонитрил-бутадиен-стирол, — термопластик, который надо резать с высокоточным контролем. Иначе он может расплавиться и превратиться в липкую кашу на рабочем столе станка. А пары, которые выделяются при плавлении, вызывают раздражение глаз, кожи и лёгких;

- Углеродное волокно — полимер, который с лёгкостью может поглотить энергию лазера. Поэтому он может воспламениться во время работы. Также этот материал имеет слой эпоксидного покрытия, при нагреве которого выделяются вредные испарения;

- Поликарбонат — термопласт с большой прочностью. Резка этого материала приведёт к его обесцвечиванию, а край реза пожелтеет;

- Полиимид — бывает и термопластичным, и термореактивным в зависимости от типа связей между основными цепями вещества. Его не режут на лазере потому, что край всегда получается обугленным, а сама заготовка в итоге становится особо хрупкой и легко ломающейся.

Специфика лазерной резки пластика

Лазерный станок позволяет резать пластик с минимальным количеством отходов, быстро и легко. Даже с самыми замысловатыми формами он спокойно справится.

Но, как мы увидели, не все пластмассы можно резать, а для некоторых типов требуется более точная настройка параметров лазера: температуры плавления и теплопроводность материала влияют на сложность и чистоту резки.

Диодный и волоконные лазеры справляются с гравировкой, но вот с резкой пластмасс им уже приходится тяжко. Поэтому для однопроходной резки используют СО2. Связано это с длиной волны: у СО2 лазера она находится в диапазоне от 9,5 до 10,6 мкм. Излучение именно в этом диапазоне и воздействует на пластики лучше всего.

Пластики — легко воспламеняющиеся материалы, поэтому работа требует соблюдения техники безопасности, а также использования вытяжки и системы охлаждения

Преимущества резки пластиком

Резка пластика лазером позволяет получить:

- Любое количество одинаковых деталей или незначительно отличающихся друг от друга, например, одинаковых табличек с разными надписями, номерков;

- Штучные изделия;

- Высокую точность изготовления. Пластиковое изделие будет таким, какое было разработано дизайнером или конструктором в графическом редакторе;

- Изделия с формами сложной конфигурации, вырезами разных размеров. Кромки изделий при этом не нуждаются в дополнительной обработке, на них нет наплывов, заусенцев, других дефектов;

- Детали без деформаций, несмотря на температуру лазерного луча;

- Высокую скорость производства независимо от сложности изделия. Производительность зависит от длины реза, а не от сложности;

- Минимум отходов, брака, благодаря программному управлению, а также предварительному формированию карт раскроя материала;

- Высокотехнологичные изделия с гравировкой, воспроизводящей рисунок любой сложности или фотографию.

Как выбрать лазерный станок для резки пластика?

Выбирая станок для резки пластика, учитывают:

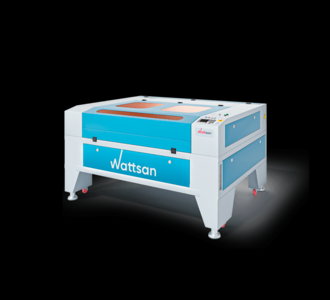

- Размеры изделий. Величина стандартного листа полимера составляет 700х700 мм, однако нет смысла покупать станок с рабочим полем такого размера, если планируется производство мелких штучных деталей. Для мелких изделий нужна сотовая поверхность стола, для крупных удобна ламельная. Поэтому для таких заготовок подойдут лазерные станки с рабочем полем 600х900 мм и сквозным столом, как например Wattsan 6090 LT;

- Толщину материала. Если планируется использовать материалы разных толщин, в том числе значительных, или делать гравировку на объемных пластиковых изделиях, лучше выбрать стол с функций опускания. Обработка же зависит от мощности лазерной трубки. Обычно в расчет берется 10 Вт мощности трубки на 1 мм материала.

При этом для продления срока службы трубку лучше использовать на 50-70% от ее максимальной мощности. Поэтому для обработки 3 мм пластика стоит взять трубку мощностью минимум 40-50 Вт. Ну а чем мощнее будет трубка, тем проще и быстрее будет резать пластик; - Физические свойства пластиковых материалов. В зависимости от вида полимера требуется сильный или слабый обдув. Тут также надо подумать какой мощности брать компрессор.

Примеры настроек лазерного станка для резки пластика

- На Wattsan 6090 с мощностью трубки 80-90W на скорости в 20 и мощности 70% вы сможете с лёгкостью прорезать акрил 2 мм;

- Для резки ПЭТг 0,7 мм понадобится выставить параметры на 35 и 55% соответственно;

- Для оргстекла расчёты в целом можно свести к следующему показателю: на каждые 10 Ватт приходится 1,2-1,5 мм оргстекла.

Системы обдува и вытяжки являются очень важный элементом резки: первая держит температуру, к которой так чувствителен пластик, под контролем, а вторая удаляет любые испарения, минимизируя опасность. Поэтому техника безопасности и система охлаждения — лучшие друзья оператора при работе с подобными заготовками.

Ещё одна проблема, которая может возникнуть в процессе работы именно с прозрачными пластмассами — это «вспышка». Из-за неё на задней стороне материала возникают дефекты. Чтобы избежать подобного, необходим сотовый стол. Он уменьшает размер рабочего поля, не оставляя для «вспышки» места.

Конечно, пластики можно не только резать и гравировать, но и фрезеровать, о чём мы рассказывали в этой статье. На фрезерном оборудовании можно обрабатывать некоторые виды пластика, недоступные лазерам.

Вывод

Пластик на данный момент остается одним из самых востребованных и распространенных материалов в промышленности. Конкретнее, чаще всего используются оргстекло, акрил и фторполимеры.

Однако при лазерной резке пластика очень важно четко знать, какой именно вид пластика будет обрабатываться. Определенные его виды, например, ПВХ или АБС, при воздействии лазером выделяют токсичные вещества, а вот поликарбонат и полиимид — теряют некоторые свойства. Пластики — легко воспламеняющиеся материалы, поэтому работа требует более точной настройки параметров лазера, а также использования вытяжки и системы охлаждения.

Тем не менее, именно при обработке лазером можно получить как штучное, так и серийное количество одинаковых или практически одинаковых деталей с высокой скоростью, точностью обработки и минимумом отходов и барка. Конкретный же лазерный станок для резки пластика будет зависеть от размеров и толщины планируемых изделий. Из нашей линейки лучше всего подойдет Wattsan 6090 LT.