Как лазерный станок справляется с паронитом? Какие нюансы возникают при гравировке композита? Может ли СО2 резать металл?

О том, какие материалы может обрабатывать лазерный станок, а какие не безопасны для вашего здоровья, мы расскажем в этой статье

Оглавление

Возможности лазерного СО2 станка

Основные задачи, которые выполняет лазерный станок — это:

- Гравировка. Станок выполняет лазерную гравировку на материалах, путем выжигания или испарения верхних слоев поверхности, в результате чего получаются углубления;

- Резка. Под воздействием лазерного луча в зоне обработки материал плавится или возгорается. Лазер позволяет резать толщины до 10 мм, в зависимости от свойств материала;

- Перфорация. С помощью сфокусированного лазерного луча на станке можно создавать микроперфорацию. Луч испаряет материал, оставляя после себя маленькие отверстия.

Лазерная резка широко распространена в таких областях, как сувенирная продукция, реклама, производство одежды, обуви, мебели и предметов интерьера.

Также у СО2 станка много преимуществ, если сравнивать его с той же газоплазменной или механической резкой:

- Многофункциональность. Как указано выше, станок может не только резать, но и гравировать и делать отверстия на широком спектре материалов. Это позволяет изготавливать на станке самую разнообразную продукцию;

- Качество и точно реза. Кромка реза при лазерной обработке остается чистой и не требует постобработки. Точность обработки составляет 0,02 мм. Это позволяет получать минимальный процент брака;

- Высокая скорость. Станок быстро справляется с обработкой материала. Скорость перемещения зависит от мощности лазерной трубки;

- Низкий шум и отсутствие вибраций. Качественное лазерное оборудование за счет своей конструкции практически не издает никаких звуков и не вибрирует, а значит качественно обрабатывает и служит долго;

- Гибкость. Возможность выбрать габариты станка, нужный размер рабочего поля, заменить лазерную трубку на более мощную, а также конфигурация отдельных моделей (например, сквозной рабочий стол или глубина опускания стола) позволяет подстраивать оборудование под конкретный продукт или количество выпускаемой продукции.

Если вы хотите подробно изучить комплектацию лазерного станка, а также узнать о том, где можно купить Со2 оборудование читайте статью Как выбрать лазерный станок СО2 с ЧПУ: советы экспертов

Про возможности узнали, преимущества разобрали. Пора разобраться с материалами, которые обрабатывает лазерный станок СО2. Но начнем мы с того, что точно не стоит обрабатывать на СО2 оборудовании.

Небезопасно для здоровья?

Правда, что есть опасные материалы, обработка которых навредит вашему здоровью? Несомненно есть.

- ПВХ (поливинилхлорид) — обработка данного материала пагубно влияет станок, который ржавеет при касании с расплавленным ПВХ-материалом. Также обработка вредна и для здоровья оператора, так как при попадании на кожу вызывает химический ожог;

- Фторопласт — при обработке лазером материал выделяет токсичный газ, что также вредно для оператора даже при использовании средств индивидуальной защиты.

А что же металл? Он же безвредный!

Обработка металла на СО2 занятие безопасное, но со своими особенностями. Для начала лист металла необходимо пробить, но получается это не всегда с первого раза. Из-за этого на материале образуется наплыв из расплавленного металла. Поэтому для резки и гравировки металла на СО2 станке необходимо использовать термопасту, но даже при наличии таковой, с этой сложной задачей справится не каждый СО2 станок.

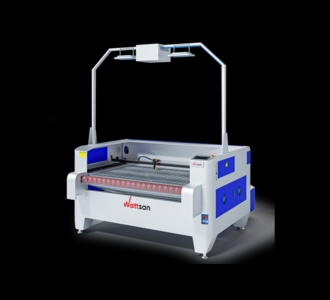

Если у вашего производства периодически есть потребность в резке металла, но купить оптоволоконный лазер нет возможности, то вам отлично подойдет СО2 станок Wattsan NC-С1612

О том, как у этого станка выходит совершать невозможное и резать в том числе металл, читайте в статье Невозможное возможно: режем металл на СО2 станке, и это не шутка

Виды материалов и особенности обработки

Разберем же материалы подробно, чтобы вы понимали, как различные виды ведут себя при соприкосновении с лазером, а также на каких параметрах рекомендована обработка.

Но для начала напомним вам о важных аспектах:

- Необходимо учитывать размеры материала и габариты рабочей поверхности станка. При выборе станка необходимо понимать, каким образом будет осуществляться обработка: цельным листом или после раскроя. Стандартный размер фанеры — 1525х1525 мм. На станок с полем 900х600 мм такой лист не поместится. Если раскраивать фанеру предварительно циркулярной пилой, то она теряет до 5 мм материала. Также для этого нужно дополнительное пространство. Для раскроя больших листов на лазерном станке хорошим помощником станет сквозной стол. Обязательно учитывайте данные факторы прежде, чем выбрать помещение;

- На толщину реза влияет мощность лазера и линзы. На толщину реза влияет мощность лазерной трубки. Необходимо знать минимальные и максимальные толщины, которые вы планируете резать. Чем толще и плотнее материал, тем больше нужна мощность лазера. У маломощной лазерной трубки будет плохая режущая способность, а скорость реза значительно снизится. Также важно учитывать фокусное расстояние линзы, так как чем меньше фокусная зона, тем тоньше получается луч, но меньше толщина реза.

Чтобы узнать о том, как выбрать линзу для лазерного станка, читайте статью Виды фокусирующих линз для лазерных CO2 станков

Фанера

Фанера занимает первое место в списке материалов, обрабатываемых на лазерном СО2 станке. У этого материала есть разновидности, которые по-разному могут реагировать на лазер. Марки фанеры изменяются в зависимости от водостойкости.

- ФК — склейка карбамидоформальдегидные смолой. Марка ФК используется для отделки внутри зданий и помещений;

- ФСФ — склейка фенольной смолой. Допускается использование не только внутри, но и снаружи помещений;

- ФБ — бакелизированная фанера. Ее пропитывают бакелитовым лаком и склеивают. ФБ пригодна для влажного и агрессивного климата, а также воды;

- ФОФ — ламинированная фанера, с пленочным покрытием, пропитанным синтетической смолой с одной или двух сторон.

Фанера делится по составу сырья:

- Лиственная фанера;

- Хвойная фанера;

- Комбинированная фанера;

- Ламинированная фанера.

У фанеры выделяется четыре сорта, но для изготовления качественных изделий рекомендовано выбирать фанеру не ниже второго сорта.

- Сорт I. Практически идеальный материал, без дефектов (редкие сучки или отверстия). Иногда покрывается лаком. Используется для изготовления ламинированной фанеры;

- Сорт II. Периодически попадаются сучки, отверстия и червоточины (не более 10 шт на 1 кв. м.). Допускается починка поверхности листа, которые заделываются шпоном. Покрывается различными отделочными материалами и красками;

- Сорт III. Сросшиеся, несросшиеся, выпадающие сучки и отверстия — от 10 шт. на 1 кв. м. Из данного сорта изготавливают простые конструкции, тару и делают черновую отделку;

- Сорт IV. Имеет частые дефекты в виде сучков и червоточин диаметром до 40 мм. Фанера низкого сорта, из которой изготавливается простая упаковка и опалубка.

Если брать простой пример, то для фанеры толщиной в 1 мм хватит мощности в 10 Ватт. Для толщины в 6 мм рекомендовано использовать лазерную трубку в 100-120 Ватт. Трубка мощностью в 80 Ватт также прорежет эту толщину, но прослужит в разы меньше. Потому что необходимо использовать не более 80% мощности лазерной трубки, чтобы она прослужила вам заявленный срок службы.

Дерево

Дерево — это очень многосортовый материал. Разбирать каждый сорт не имеет смысла, так как эффект при резке дерева очень схож с фанерой. Важное уточнение, что при гравировке дерева желательно сохранять структуру древесины. Это регулируется настройками станка.

Ткань

Лазерный СО2 станок является лучшим решением для раскроя ткани, так как лазер может делать очень сложные резы с минимальными трудозатратами на подготовку макета.

Конкурентом лазерного станка при резке ткани является плоттер. Но у лазерного СО2 станка перед плоттером множество преимуществ:

- Сложные объекты и изображения. Благодаря бесконтактной обработке и тонкому лучу лазерный станок может резать кружевные узоры, в то время как плоттер в силу своих размеров не способен достичь таких результатов;

- Запаянный край. Запаянный край предотвращает роспуск ткани. При необходимости обработки ткани без запайки, нужно ставить параметры реза методом подбора, регулировать скорость реза и силу обдува;

- Скорость перенастройки и минимальные затраты. При замене ткани на другую лазерной станок не требует перенастройки: достаточно изменить мощность. Плоттерный же станок требует замену ножей и смену настроек. Также, в отличие от плоттера, у при лазерной резке используется минимум расходных материалов;

- Гравировка. Исключительная особенность лазерных станков — это гравировка. На окрашенных тканях лазер выжигает краску. На таких тканях, как брезент, он плавит верхний слой. Правильно отрегулировав мощность и толщину луча у вас появится возможность гравировать даже на самых тонких материалах.

Большинство видов тканей режутся с высокой скоростью на мощности до 20%. Данный аспект значительно продлевает срок службы лазерной трубки. Учитывайте, что при повышении мощности трубки продуктивность обработки не увеличивается.

Акрил (оргстекло)

Стандартный лист акрила имеет параметры 2000х3000 мм, и если вы не собрались приобретать станок с таким большим рабочем полем, то перед покупкой позаботьтесь о предварительном раскрое листа.

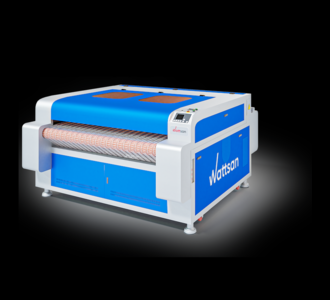

Wattsan предлагает своим клиентам лазерный станок с рабочим полем 2000х3000 мм Wattsan 2030 Flat Bed, который предназначен для резки и гравировки со стандартным листом акрила.

При резке оргстекла возникает напряжение. И при необходимости склейки листа после обработки резать его лучше на фрезерном станке. От лазера образуется смещение, так как акрил режется с пленкой.

Из преимуществ лазерной резки акрила — это чистая кромка. Для получения максимально чистого реза на акриле необходимо использовать заниженную подачу и пониженное давление воздуха.

Особенно важно знать, что акрил легко воспламеняющийся материал, который требует постоянного контроля за резкой и обдува зоны реза. Также важно следить за тем, чтобы контейнер для сбора был пуст и чистить его после резки оргстекла

Пластик

Разновидностей пластика огромное количество, поэтому настраивать режим необходимо исходя из его состава и толщины.

АБС пластик — это самый распространенный вид пластика. Он хорошо режется, но является легко воспламеняющимся материалом.

Двухслойный пластик схож с АБС по типу резки и часто применяется для изготовления бейджиков.

ПЭТ режется легко до 2 мм. От 2 мм уже возникает коричневый край, материал плавится и горит.

Если мягкие пластики могут обрабатываться лазерными трубками до 100 Ватт, то, например, сверхвысокомолекулярный полиэтилен (баллистическое полотно) обрабатывается лазером мощностью от 180 Ватт

Кожа

Гравировка на коже не отличается от обработки на любых других материалов. Тут важен лишь точный подбор параметров под толщину и хороший обдув.

Однако с резкой кожи не так все просто. При резке кожи выделяется сильный и неприятный запах. Поэтому при производстве кожаных изделий важно позаботится о хорошей вентиляции в помещении

Мех

Из положительных особенностей обработки меха на СО2 можно выделить способность лазера резать кожу, не затрагивая мех и не нарушая его текстуру.

Допускается резка мехом вниз. Мощность необходимо настроить так, чтобы ее хватало на подложку. Сам мех при этом разрезаться не будет.

Камень

Для гравировки камня (например, в сфере ритуальных услуг) лазерные СО2 станки широко распространены за счет качества и скорости гравировки, а также сохранения структуры камня.

Для выполнения гравировки на камне ранее использовались иглоударные станки, которые дешевле лазера. Однако иглоударные станки менее производительны и уже давно остались в прошлом.

Для сравнения: лазер работает х4 раза быстрее иглоударного станка. Размер иглы не позволяет сделать изображение более чем 128 точек в дюйме (DPI), в то время как лазер способен создать изображение до 2500 DPI. Иглы могут повредить камень и значительно менять его цвет

Бумага/картон

Бумага и картон лазерным станком режутся очень легко. При резке таких тонких материалов важно следить за обдувом станка и контролировать процесс резки, так как это легковоспламеняющиеся материал. Резка бумаги и картона в несколько слоев не рекомендована из-за расфокусировки луча и возможного возгорания.

Лазер незаменим на гибких производствах, где регулярно меняется вид изделия: например, для изготовления разного вида коробок

Поролон

СО2 лазер обеспечивает идеальный рез поролона без цветовых изменений. Это происходит благодаря усиленному обдуву. При резке поролона толщиной до 5 см рекомендовано использовать линзу F50, для более толстых толщин — линзу F100 (длиннофокусную). При этом фокус рекомендуется ставить не на поверхности, а в толщине материала.

Резина

Резина не так легко режется, как другие материалы. Поэтому после лазера край изделия получается шероховатым, также резина требует большей подачи воздуха, чтобы уменьшить нагар. Гравировка на резине выходит качественная, стоит лишь помнить, что при регулярной резке резины нужно чаще протирать лазерную линзу.

Паронит

Зачастую паронит используют для изготовления нестандартных технических прокладок и уплотнителей. За счет своего состава из каучука, серы и минерального растворителя у паронита высокие эксплуатационные характеристики.

Для резки паронита особенно важна точность станка и качество кромки реза. Данные параметры обеспечивает конструкция станков Wattsan за счет толстой рамы, редуктора, ремней 3М и сильного обдува на сопле. Малейшие вибрации могут испортить материал, поэтому при необходимости регулярной резки паронита важно приобретать надежный станок.

Паронит толщиной 2 мм режется лазерной трубкой 80 Ватт при мощности 40% и скорости 20-25 мм/сек.

Кевлар

Раскрой кевлара необходим при изготовлении бронежилетов и средств индивидуальной защиты. Кевлар не особо проблемный материал. Режется он на тех же настройках, как и джинса (достаточно мощности не более 100 Ватт), но с меньшей скоростью.

Пробка

Пробка режется, как бумага, но скручивается при резке и может загореться. В процессе очень важно не отвлекаться и внимательно следить за обработкой.

Композитные материалы

Как правило, композитные материалы обрабатываются фрезерными станками с ЧПУ. При гравировке СО2 лазером может лишь частично удалить краску, что порой приводит к непредсказуемому цвету материала. Перед покупкой лазера необходимо проверить лазерную обработку на вашем материале, чтобы понять, подходит ли вам полученный результат.

Есть несколько вариантов постобработки композита после лазерной гравировки: стереть остаточный слой ластиком, или тампоном с растворителем. Зачистку растворителем необходимо выполнять сразу после снятия заготовки с лазерного станка, поэтому данный способ не всегда удобен при работе с большими партиями.

Самым оптимальным способом постобработки композита — это повторная гравировка (своеобразный «чистовой подход»). Просторную гравировку необходимо делать сразу же, не снимая заготовки со стола

Стекло

Из-за хрупкости лазерные СО2 станки не режут стекло. Лазеру поддается лишь гравировка на стеклянных изделиях.

Технология лазерной резки стекла схожа с технологией ручного стеклореза — он немного разрушает стекло. Очень важно не перегреть стекло и гравировать его с маленькой скоростью и большой мощностью (и наоборот).