Процесс фрезеровки предусматривает раскрой и резку материала. Наиболее востребована технология фрезерования с использованием станков с ЧПУ (например, оборудования линейки Wattsan). Стоимость обработки заготовки зависит от применяемого материала, используемого оборудования, способа выполнения, объёма и сложности выполняемых работ.

Все композитные материалы получены искусственным путем из 2 и более компонентов. В процессе производства граница между ними сохраняется.

Термостойкость и плотность по площади листа может отличаться, иногда весьма существенно.

Требуется учитывать параметры каждой составляющей.

Это накладывает ряд специфических требований на выполнение фрезеровки подобных материалов.

Подобные работы занимают больше времени и стоят дороже.

Классификация фрезеровальных работ

Фрезеровку принято различать по положению обрабатываемой заготовки и шпинделя, на горизонтальную и вертикальную. При этом для работы применяют:

- для отрезания – фреза дисковая;

- при обработке значительных поверхностей – фреза торцевая;

- фасонные фрезы позволяют обрабатывать профили сложной конфигурации;

- при обработке карманов, колодцев, окон (сквозные, поверхностные пазы) применяется концевая фреза.

По направлению вращения заготовки или установленной фрезы выделяют движение:

- снизу-вверх – получается максимально ровная поверхность;

- навстречу режущей кромке – качество поверхности несколько ниже, однако производительность значительно больше.

Существующие способы фрезерования подразделяют на несколько способов:

- использование ручного вертикального оборудования – достаточно мобильная и недорогая версия.

На этом все преимущества заканчиваются.

А недостатков достаточно много: крайне низкое качество обработки, малая производительность, способ достаточно сложен в реализации. Понятия надёжность и точность неприменимы к нему в принципе. Сложно подобрать нужную оснастку, своевременно удалить пыль.

- Применение копий оборудования известных брендов.

Стоимость подобной техники невысока. Устройства легко настраиваются и имеют необходимую мобильность. К числу недостатков относится низкая производительность, недостаточная точность и чистота обработки (копия не может соответствовать оригиналу по базовым эксплуатационным характеристикам). Сроки эксплуатации подобных устройств не превышают 1 года. Есть проблемы с подбором оснастки и надёжностью.

- Применение оригинальной продукции известных производителей.

Подобные дисковые фрезеры точны, надежны, просты в эксплуатации. Этот ручной инструмент является лучшим выбором среди всего рассмотренного выше.

Отдельно следует отметить фрезеровочные работы, выполняемые на специальных станках с ЧПУ.

Этот способ является самым действенным и востребованным.

К недостаткам относится значительная стоимость подобного оборудования, потребность обучения оператора, обслуживающего станок, выделение специального места для его установки.

Для каких целей фрезеруют композитные материалы

Чаще всего, эту технологию обработки применяют при изготовлении рекламной продукции и в процессе выполнения строительных работ. Весьма востребованы композиты в авиастроении и автомобильной промышленности.

Использования качественного станка с ЧПУ (пример, модели линейки Wattsan) позволяет реализовать практически любые наработки дизайнера. С их помощью возможно изготовить:

- вывески, для размещения в помещении и на улице;

- щиты рекламные;

- дизайнерские фасады;

- декоративные панели;

- перегородки межкомнатные;

- световые короба;

- элементы декоративной отделки. Иную продукцию.

Как фрезеруется композит

Рассмотрим это на примере композитных алюминиевых панелей (АКП). Они легче алюминия и крепче титана. Прекрасно противостоят влаге, УФИ, перепадам температуры.

Режущим инструментом, для выполнения фрезеровальных работ с заготовками из композитов, является фреза, произведённая из быстрорежущих сталей, твёрдых сплавов.

При этом величины максимальных скоростей, с которыми может выполняться рез, при этом различаются:

- в первом случае они могут достигать 3000 об/мин (расчётная скорость подачи - до 25 м/мин);

- во втором – 5000 об/мин (подаётся на скорости 30 м/мин).

Получаемая глубина реза зависит от толщины покрывного Al листа. При выборке угловых канавок толщина слоя, который требуется оставлять, также зависит от неё.

Пример. При h=0,4мм оставляется 0,5 мм. если толщина составляет 0,31 мм, соответственно 0,3 мм.

Какие типы фрез потребуются

Все существующие фрезы подразделяются на следующие группы: дисковые циркулярные (этот инструмент наиболее часто используется), фасонные. Типовые модели могут иметь 3 версии режущих кромок, подбираемые с учётом фрезеруемой канавки:

- позволяющих выбирать угловые канавки с углом 135°С (позволяет сгибать заготовку под углом в 45°);

- 90°С (обеспечивает последующее сгибание заготовки под прямым углом);

- позволяющие фрезеровать прямоугольные канавки.

Если объём работ невелик, можно воспользоваться дисковым фрезером, оснащённым фрезой V-образного типа.

Для повышения качества фрезерования требуется предварительно разметить заготовку. Затем по разметке ставится шина-направляющая, фиксируется струбцинами. Затем на неё монтируется упомянутый фрезер. При этом необходимо выбирать направляющие, длина которых на 150-200 мм выступают за габариты заготовки с обеих сторон.

Включенный инструмент задвигается (погружается) в механизм револьверного типа, до момента упора ограничителя.

Включенный инструмент задвигается (погружается) в механизм револьверного типа, до момента упора ограничителя.

Механизм ограничительный является трёхпозиционным. Конструкция состоит из трёх штифтов, выставленных на заводе. Штатная установка рассчитана на толщины обрабатываемых материалов в 6, 4, либо 3 миллиметра). Допускается перенастройка на иную толщину.

Наличие револьверного ограничителя защищает обрабатываемый элемент от вероятных повреждений, которые могут иметь место при сходе фрезера, а также при заходе до того момента, как на него накатится копировальный ролик.

Наличие ограничителя позволяет исключить повреждение поверхности рабочего стола в моменты схода фрезы с заготовки

и захода на неё.

Кольцо копировальное задаёт глубину фрезерования. При этом контролируется, чтобы толщина остающегося слоя ПЭ равнялась аналогичному значению Al.

Пример:

- при толщине листа, равной трём миллиметрам, толщина оставшегося слоя полиэтилена должна составлять 0,3 мм;

- при 4 мм, соответственно 0,5 мм.

Копировальный ролик подбирается и ставится на фрезер с учётом толщины обрабатываемой композитной заготовки. При этом обязательно учитывается толщину покрывающего слоя материала. для Al это (чаще всего) 0,21 миллиметра, 0,40 миллиметра.

Обязательным требованием, для выполнения фрезерования паза с надлежащим качеством, является использование промышленного (бытового) пылесоса.

Это отсутствие может привести к попаданию опилок (иного мусора) под копировальный ролик. В этом случае фреза приподнимается на толщину препятствия. Следовательно, обработка будет выполнена не на полную глубину.

Если опилок много, то глубина паза V-образной формы будет по длине настолько разной, что попытка загиба по нему материала может привести к браку.

Фрезерование участков криволинейной геометрии

Для выполнения данной работы потребуется вертикальный фрезер, укомплектованный пальчиковой фрезой. Подобные устройства менее производительны. Износостойкость этих фрез значительно уступает дисковым. Весьма сложна настройка подобного механизма на требуемую глубину, а итоговая точность напрямую зависит от индивидуального мастерства фрезеровщика.

Использование вертикального фрезера можно считать оправданным только если выполнение работы фрезером дисковым, по разным причинам невозможно. Либо для выполнения кратковременных разовых работ.

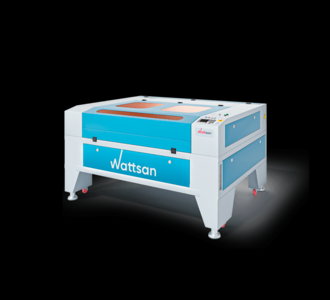

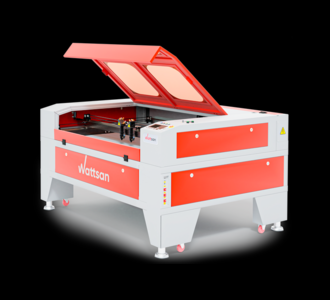

Преимущества станков «WATTSAN»

Модельный ряд фрезерных станков WATTSAN, с установленным блоком ЧПУ позволяет фрезеровать любые композитные материалы с наивысшим качеством. Завод производит упомянутую продукцию на территории КНР начиная с 2003 года, максимально адаптируя её под требования российских нормативов и требования отечественных потребителей.

Для примера можно назвать модель Wattsan M9 1325, имеющую следующие базовые параметры:

- рама сварная сверхтяжёлая;

- мощность на шпинделе – 7,5 кВт;

- рабочее поле 1300*2500*200;

- комплектуется цангами модели ER-32;

- установлены двигатели шагового типа;

- предусмотрена возможность автоматической смены инструмента в процессе работы;

- устанавливается система управления марки NC Studio с контроллерами DSP Richa

В качестве дополнительной опции может быть предложен вакуумный стол.

Кроме станка, с требуемыми эксплуатационными характеристиками и нужной производительностью, под этим брендом выпускаются необходимые комплектующие для его нормальной работы:

- устройства поворотные;

- преобразователи частотные;

- аппараты, удаляющие стружку;

- инверторы;

- шпиндели.

Удачных вам покупок!